Современные технологии производства авиационных и космических деталей не стоят на месте. Одним из самых перспективных направлений, привлекающих внимание специалистов по всему миру, стало аддитивное производство – процесс, при котором изделия создаются слой за слоем на 3D-принтере. Особенно активно этот метод используется для изготовления компонентов из титана, а именно популярного сплава ВТ6. К работе по изучению прочности и надежности подобных деталей подключились молодые ученые из ПНИПУ, в том числе Александр Паньков и Артем Ильиных, при поддержке Российского научного фонда (РНФ).

Титановые инновации: преимущества и сложности 3D-печати

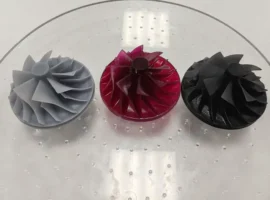

Аддитивное производство титановых деталей стало одной из ведущих технологий в авиации, энергетике и машиностроении. Крылья турбин, силовые элементы фюзеляжей, детали шасси и многочисленные кронштейны — всё это успешно напечатывается из сплава ВТ6. В сравнении с традиционными методами изготовления, 3D-печать обеспечивает высокую точность, экономит время и существенно снижает себестоимость изделий.

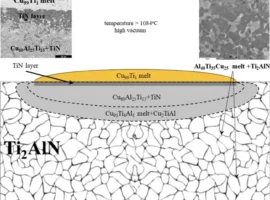

Однако у такой технологии существуют и определённые недостатки: в напечатанных деталях могут возникать поры, зоны неоднородной структуры, микротрещины. Эти дефекты становятся потенциально опасными зонами, снижающими общую прочность изделия и ускоряющими появление усталостных разрушений, особенно в местах креплений и вырезов, где скапливаются напряжения.

Эксперименты ПНИПУ: поиск слабых мест и пути их укрепления

Чтобы понять, как дефекты формируют точки разрушения и каким образом их минимизировать, команда ПНИПУ провела серию комплексных исследований. Были изготовлены образцы из сплава ВТ6 с помощью 3D-печати, ориентированных вдоль, поперёк и под углом 45 градусов к слоям печати. Такой подход позволил проследить особенности поведения материала при различных направлениях рабочих нагрузок.

Одинаковые образцы подвергались испытаниям на прочность, максимально имитируя условия эксплуатации в авиационной и космической индустриях. Учёные сравнивали обычные необработанные заготовки и изделия с полированной поверхностью, а также изделия с односторонними и двусторонними отверстиями, которые нередко становятся зонами скопления напряжений. Как отметил Александр Паньков, большинство разрушений начиналось именно у вырезов, вне зависимости от состояния поверхности, если деталь работала при экстремальных нагрузках (например, около 750 МПа).

Роль обработки поверхности и ориентации печати

Итоги экспериментов оказались весьма показательными. Если элементы функционировали под невысокими нагрузками (в диапазоне 250 МПа), то полировка существенно увеличивала их долговечность — количество рабочих циклов возрастало в 2-3 раза. Однако при высоких нагрузках преимущества обработки сводились к минимуму: изделия разрушались у отверстий, независимо от гладкости поверхности.

Отдельное внимание команда Артема Ильиных уделила направлению печати. Оказалось, что детали, напечатанные вертикально, показывают лучшую устойчивость к изгибу и усталости, чем аналоги, напечатанные поперечно или под углом. Это открытие особенно важно для проектирования конструкций с отверстиями или каналами: если грамотно спроектировать и напечатать их в вертикальной ориентации, можно компенсировать возможные недостатки прочности и повысить общий срок службы детали.

Практическая ценность для авиации и космонавтики

Исследование молодых инженеров ПНИПУ открывает новые перспективы для авиастроения. Благодаря их выводам авиапроизводители могут не только оптимизировать процессы изготовления 3D-деталей из ВТ6, но и разумно экономить на избыточной полировке там, где она не приносит ощутимой пользы. Таким образом, общий срок службы деталей возрастает, а производственные расходы снижаются.

Полученные результаты уже готовы к практическому внедрению: следующий шаг команды — испытания на полноразмерных элементах авиационной и космической техники, где подтвердится эффективность предложенных методик в реальных условиях эксплуатации.

Новый взгляд на надежность: курс на инновации с ПНИПУ, РНФ и ВТ6

Работа Александра Панькова и Артема Ильиных под эгидой ПНИПУ и при поддержке РНФ демонстрирует оптимистичный взгляд на развитие высокотехнологичного машиностроения. Применение принятых стандартов 3D-печати с учетом особенностей ориентации и необходимости полировки позволяет создавать по-настоящему надежные, долговечные детали, способные выдерживать самые сложные эксплуатации. Современный подход к проектированию и производству из титана ВТ6 открывает новые страницы в истории развития отечественной авиационной и космической техники, гарантируя безопасность и эффективность работы даже в самых ответственных областях.

Источник: naked-science.ru