Исследовательская группа из Института ядерной физики им. Г.И. Будкера СО РАН (ИЯФ СО РАН) совместно с Новосибирским государственным техническим университетом (НГТУ) создала принципиально новую технологию повышения коррозионной стойкости титана. Проект ориентирован на применение в производстве реакторов для химической промышленности и позволяет многократно усилить защиту изделий по сравнению с привычной кислотостойкой нержавеющей сталью.

Уникальные материалы: титан, тантал, ниобий и цирконий

Тантал признан одним из самых устойчивых к коррозии металлов среди промышленных материалов. По уровню сопротивления агрессивным средам он практически не уступает платине, а за ним следуют цирконий, ниобий и молибден. Все эти металлы близки к титану по своим структурным характеристикам и образуют с ним совместимые сплавы. Однако традиционные методы сплавления оказываются неэффективными, поскольку температура плавления различных металлов значительно отличается. Например, титан плавится при 1660°C, а тантал — при 3000°C, из-за чего при обычном плавлении тантал просто оседает на дне расплава и не смешивается с титаном.

Чтобы преодолеть это технологическое препятствие, специалисты ИЯФ СО РАН и НГТУ задействовали промышленный ускоритель электронов ЭЛВ-6, генерирующий мощный поток частиц с энергией 1,4 МэВ. Этот высокоэнергетический электронный пучок обеспечивает глубокое проникновение и равномерное плавление композиционного слоя на поверхности титановой заготовки.

Революционный процесс электронно-лучевой наплавки

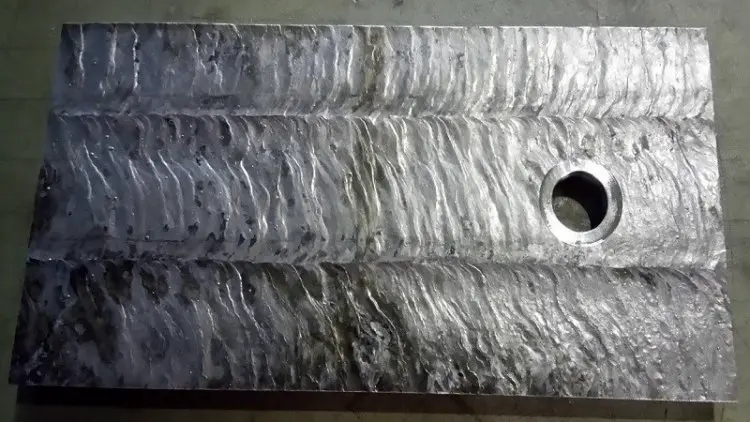

Суть инновации — в специальной наплавке порошка из титана и коррозионностойких металлов на поверхность титановых пластин. Равномерно распределённый порошок, состоящий из смеси титана и тантала (иногда с добавлением ниобия или циркония), подвергается воздействию электронного пучка. Такая обработка обеспечивает локальное плавление не только порошка, но и поверхности самой пластины.

В процессе плавления частицы тантала “смачиваются” титаном, словно сахар, быстро растворяясь в нем. Итогом становится формирование однородного и прочного покрытия, способного повысить коррозионную стойкость титана в десятки, а в некоторых случаях даже до ста раз. Благоприятной особенностью результата является сохранение пластичности, прочности и технологичности нового материала — эти параметры позволяют осуществлять сварку, гибку и прокатку материала наравне с традиционными металлическими изделиями.

Важность инновации для промышленности

Применение новых титано-танталовых покрытий наиболее актуально для химического машиностроения и отраслей, где требуется надежная защита оборудования от коррозии. Производство реакторов, контактирующих с особо агрессивными веществами — азотной, соляной и серной кислотами — до недавнего времени опиралось на дорогие и ограниченно эффективные сорта кислотостойкой нержавеющей стали, а также никелевые сплавы.

По результатам лабораторных и промышленных испытаний, титановые сплавы с наплавленными покрытиями демонстрируют многократное превосходство по долговечности и химической инертности. Интересно, что для оптимизации затрат тантал частично заменяется ниобием — это позволяет добиться требуемого уровня коррозионной защиты в азотной кислоте без существенного удорожания продукции. Для работы с экстремально агрессивными кислотами была разработана особая конфигурация покрытия, включающая цирконий, который усиливает защитные свойства финального материала.

Экономические и производственные преимущества

Один из наиболее значимых аспектов инновации — экономическая целесообразность нового вида покрытий. Хотя стоимость одного килограмма титано-танталовых сплавов может быть выше, чем кислотостойкой нержавеющей стали, результаты испытаний показали, что соотношение “цена-качество” оказывается вне конкуренции. Сплавы на основе титана и тантала выдерживают гораздо более длительное воздействие коррозионных агентов по сравнению с традиционными материалами, такими как хастеллои и даже лучшие сорта нержавеющей стали.

Дополнительное преимущество — малая плотность титана, что снижает массу готовых изделий. Это особенно важно при проектировании и эксплуатации оборудования: лёгкость конструкций способствует более простой логистике, снижает затраты на транспортировку и монтаж, а также расширяет архитектурные возможности в промышленном проектировании.

Открытие для будущего: фундамент для новых технологий

Результаты совместной работы физиков из НГТУ и ИЯФ СО РАН не только открывают путь к внедрению высокотехнологичных решений в отечественное и мировое машиностроение, но и создают платформу для разработки новых классов коррозионностойких материалов. Такой двухслойный и сочетанный подход к созданию промышленных сплавов позволяет разрабатывать ещё более универсальные и экономичные решения для химической, фармацевтической, нефтегазовой, энергетической и других отраслей.

Накопленный исследовательский и технологический опыт уже востребован на заводах, занимающихся выпуском современной аппаратуры, ёмкостей и трубопроводов. По прогнозам экспертов, такие инновационные сплавы будут полностью соответствовать самым строгим стандартам безопасности и экологической ответственности — как в российском, так и в международном машиностроении.

Перспективы развития и значение для общества

Значимость этой научной разработки сложно переоценить: новые титановые материалы с наплавленными коррозионностойкими слоями способны сделать химическую и смежные отрасли более экологичными, безопасными и долговечными. Благодаря глубокой исследовательской проработке удалось совместить уникальные химические свойства редких металлов и выдающиеся технические характеристики титана. Уже сейчас можно предполагать, что внедрение таких решений на промышленном уровне позволит российским компаниям выйти на новый технологический уровень, повысить экспортный потенциал и обеспечить долгосрочное лидерство в сфере высокотехнологичных материалов.

Работа специалистов из НГТУ и ИЯФ СО РАН иллюстрирует, как тесное сотрудничество науки и промышленности приносит реальные плоды, актуальные для современного и будущего развития нашей страны и всего мира. Новый взгляд на коррозионную стойкость и оптимизацию сплавов вдохновляет на дальнейший поиск и открытие новых прорывных решений для индустрии XXI века.

Источник: scientificrussia.ru