В современном авиационном машиностроении одним из важнейших направлений развития становятся технологически продвинутые композитные материалы. Совместные усилия специалистов НИТУ «МИСиС» и авиационной корпорации «Рубин» уже сегодня позволяют уверенно говорить о формировании новых стандартов надежности, безопасности и долговечности в тормозных системах воздушных судов. Особое внимание исследователей было уделено инновационным материалам ТЕРМАР-АДФ, разработанным с применением армирования углеродными тканями и волокнами. Данные композиты продемонстрировали ряд преимуществ по сравнению с традиционными решениями, открывая перспективы для широкого практического применения в авиационной отрасли.

Новая эра композитов для авиационных тормозных систем

Для эффективного обеспечения безопасности пассажирских авиаперевозок необходимы материалы, способные выдерживать огромное число циклов нагрузки без снижения эксплуатационных характеристик. Современная тормозная система самолета представляет сложную конструкцию: внутри колеса расположены чередующиеся неподвижные и вращающиеся диски. При активации тормоза пакет этих дисков сжимается, их поверхности контактируют, а процесс торможения происходит за счет возникающего трения. В этой высоконагруженной зоне традиционно применяются углерод-углеродные композитные материалы, испытанные десятилетиями практики.

Однако современные требования к ресурсу тормозных систем постоянно возрастают. Если еще двадцать лет назад комплект тормозных дисков рассчитан был на 500 взлетно-посадочных циклов, то сегодня этот стандарт увеличился в четыре раза. Именно поэтому поиск новых конструкционных решений становится стратегической задачей не только для России, но и для ведущих авиационных держав мира.

Особенности и перспективы армирования новыми материалами

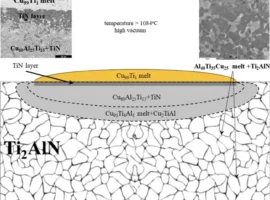

В ходе последнего этапа исследований эксперты НИТУ «МИСиС», сотрудничая с технологами авиационной корпорации «Рубин», провели сравнительные испытания двух основных типов композитов, применяемых для изготовления элементов тормозных систем самолётов. Были протестированы материалы на основе дискретных углеродных волокон (серии ТЕРМАР-АДФ) и образцы, произведённые на базе углеродных тканей по новой экспериментальной технологии. Инженеры стремились выявить взаимосвязь между структурой армирования, температурой финальной термообработки и способностью материала сопротивляться образованию и развитию усталостных трещин.

Как показали результаты испытаний, ориентация армирующих компонентов в материале играет ключевую роль. Композиты, усиленные дискретными волокнами, демонстрируют завидную стойкость к росту трещин, направленных поперёк основной укладки волокон. В свою очередь, материалы с армированием на базе тканых углеродных волокон максимально эффективны в задержке трещин, распространяющихся вдоль волокна. Это открывает путь к созданию многослойных композитов, совмещающих преимущества обоих видов армирования. Благодаря такому подходу, появляется возможность значительно увеличить общую трещиностойкость тормозных дисков в различных направлениях.

Практические достижения и внедрение инноваций

Серийно выпускаемый фрикционный композит «Термар-АДФ-ОС», созданный под руководством ведущих инженеров авиационной корпорации «Рубин», уже получил широкое распространение и уверенно доказывает свою эффективность в реальных условиях эксплуатации практически на всем гражданском авиапарке страны. Параметры материала свидетельствуют о высокой надежности и долговечности: тормозные диски из него способны работать без существенной потери физических свойств на большом пробеге между обязательными осмотрами.

Внедрение подобных композитов даёт авиакомпаниям ряд ощутимых преимуществ. Надежные материалы позволяют увеличить интервалы между обязательными проверками и регламентными работами на тормозных системах, что способствует сокращению времени простоя воздушных судов и снижению эксплуатационных расходов компаний. Всё это, в перспективе, может сказаться на формировании более привлекательных тарифов для пассажиров и росте доступности авиаперевозок, что особенно актуально в современных экономических условиях.

Безопасность и ресурс как ключевые приоритеты

Одной из важнейших задач авиационных инженеров остается обеспечение так называемой "безопасности повреждения" композитных материалов. В условиях, когда стоимость эксплуатации современных лайнеров значительно превышает затраты на их производство, обновление технологических решений позволяет повысить лояльность авиационных операторов и обеспечить наивысший уровень транспортной безопасности для миллионов пассажиров по всему миру. Особое внимание уделяется гарантийному ресурсу тормозных элементов и их усталостной живучести. Материал нового поколения не только эффективно борется с образованием трещин, но и препятствует их дальнейшему распространению вплоть до следующего планового осмотра, защищая легкость и безопасность эксплуатации судна.

Регулярная диагностика и своевременное сервисное обслуживание — неотъемлемая часть эксплуатации авиационной техники, и высокие требования к композитам обусловлены реалиями интенсивной эксплуатации воздушных судов. Если материал боковых элементов тормозных систем уверенно противостоит циклическим деформациям и агрессивному воздействию температуры, то риски отказов предотвращаются на самом раннем этапе. Внедрение новых технологий становится залогом конкурентоспособности техники российского производства на международном рынке и поддержки известности отечественных брендов.

Будущее авиационных материалов ТЕРМАР-АДФ

Композиты, усиленные углеродными тканями по эксклюзивным технологиям, открывают перед авиастроением широкий спектр возможностей. Разработка и постепенное совершенствование материалов ТЕРМАР-АДФ идет по пути оптимизации структуры армирования, повышения коэффициента трения, ресурса работы и максимального соответствия потребностям авиакомпаний. Положительные результаты комплексных научных и промышленных испытаний доказывают, что такие композиты способны стать основой для тормозных систем не только отечественных, но и перспективных зарубежных самолетов.

К тому же высокие эксплуатационные характеристики новых материалов обеспечивают снижение затрат авиакомпаний на ремонт и обновление оборудования. Это создает дополнительные конкурентные преимущества, способствует дальнейшему развитию отечественного авиастроения и внедрению инновационных решений в смежные отрасли, где необходимы прочные, долговечные и легкие композиты.

Использование современных технологий на благо авиации

Сотрудничество ведущих российских исследовательских вузов с промышленными лидерами позволяет получать синергетический эффект и реализовывать масштабные проекты в кратчайшие сроки. Материалы ТЕРМАР-АДФ — наглядный пример того, как единство научного поиска и промышленного производства на практике решает задачи, стоящие перед современной пассажирской и грузовой авиацией. Надежность, устойчивость, минимальные эксплуатационные издержки — вот три кита, на которых строится будущее авиационного транспорта, а инновационные композиты служат прочной опорой для воплощения этих принципов.

В ближайшие годы ожидается расширение области применения армированных композитов в различных самолетах, а также вывод на рынок новых модификаций тормозных систем, отвечающих повышенным стандартам международной безопасности. Таким образом, отечественные разработки становятся неотъемлемой частью глобального технологического прогресса и утверждают лидерские позиции российских компаний в мировой аэрокосмической отрасли.

Источник: scientificrussia.ru